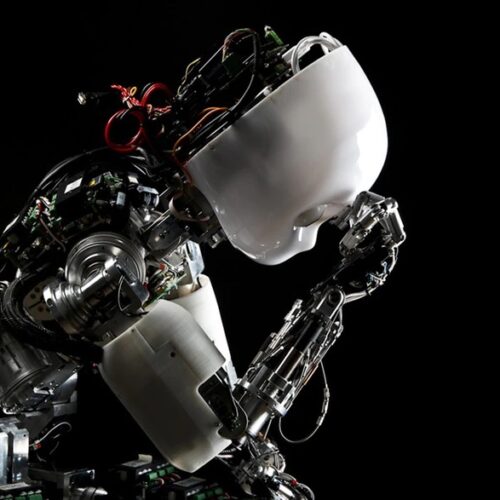

Unermüdlich zwackt eine grosse Zange kurze Stahlstäbe ab und ein Schweissgerät baut daraus ein elegant geschwungenes Gitter. So entsteht eine neuartige, tragende Wand – zwölf Meter lang und drei Meter hoch. Sie wird einer neuen Wohnung ihren unverwechselbaren Charakter verleihen. Arbeiter könnten die Mauer nicht effizient bauen, viel zu komplex ist die Form. Hier, im Forschungsgebäude in Dübendorf, ist darum ein Roboter am Werk. Er schweisst in 120 Stunden rund 20’000-mal, bis die Armierung so engmaschig ist, dass man den Beton direkt dazwischenspritzen kann – eine aufwendige Schalung ist nicht nötig.

Der unermüdliche Roboter konstruiert eine neuartige Wand.

«Die digitale Baukultur wird nicht nur den Bauprozess, sondern auch das Gesicht der Städte verändern», sagt Matthias Kohler, Architekt an der ETH Zürich. Er geht davon aus, dass die Digitalisierung Siedlungen vielfältiger macht, monotone Gebäude seltener. Denn eine neue Generation Bauroboter ermöglicht die Herstellung einzigartiger Elemente. Und: Solche Elemente sind nicht mehr teurer als Bauteile aus herkömmlicher Serienproduktion. Schon immer veränderten neue Technologien die Architektur. So prägte die Erfindung des Stahlbetons Ende des 19. Jahrhunderts die Bauweise bis heute. Nun kommt der nächste Schritt – Forscher entwickeln digitale Technologien, die womöglich Formen und Fertigung im Bauen revolutionieren.

Erstes digital gebautes Haus

Wie diese Technologien im Bauprozess eingesetzt werden können, untersucht der Nationale Forschungsschwerpunkt Digitale Fabrikation, den Kohler bis im Sommer 2017 geleitet hat. In dieser Forschungsinitiative bauen die Wissenschaftler auf einem Testgebäude der Empa in Dübendorf das «DFAB House». Es ist das weltweit erste Haus, das weitgehend digitalisiert gebaut wird: Die Roboter erhalten ihre Anweisungen direkt aus den Planungsdaten der Architekten.

Im «DFAB House» testen die Forscher mehrere neue Bauverfahren. So entsteht neben der wellenförmigen, vom Roboter gebauten Wand auch eine formenreich verzierte Betondecke, die in eine Schalung aus einem 3-D-Drucker gegossen wird. Andere Teile, etwa Betonsäulen für die Fassade, werden robotergesteuert vorproduziert. So ist auch das grösste Holzdach der Welt entstanden: Roboter haben fast 50’000 Holzlatten zu einer gewölbten Konstruktion verbunden, die sich heute über das Arch-Tec-Lab der ETH Zürich schwingt.

Im Holzbau ist die Vorfertigung von Bauteilen seit Jahren verbreitet, auch in der Schweiz. «Im Betonbau hingegen hinken wir gegenüber dem Ausland hinterher», sagt Josef Kurath, Bauingenieur an der Zürcher Hochschule für Angewandte Wissenschaften (ZHAW) in Winterthur.

Leichteste Brücke der Welt

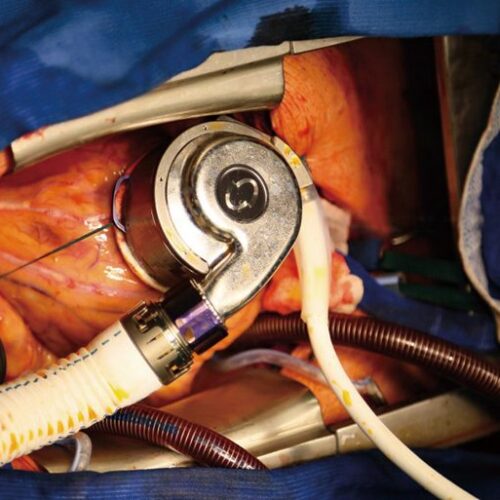

Feine Karbonstränge in der dünnen Betonplatte sorgen für Stabilität.

Den Rückstand will er aufholen, mit vorgefertigten Betonplatten, die auf Leichtgewicht getrimmt sind. Damit hat er bereits die leichteste Betonbrücke der Welt konstruiert. Sie führt in Winterthur über den kleinen Fluss Eulach und ist etwa viermal leichter als eine Brücke in konventioneller Bauweise. Dies erreichten Kurath und sein Team, indem sie im Beton die bisherige Bewehrung aus Stahl durch Bündel aus Carbonfäden ersetzten. Dadurch benötigt die Brücke nicht eine halbe Tonne Stahl – sondern bloss 14 Kilogramm Carbon. Ausserdem ermöglicht das Hightechmaterial dünnere Elemente: Nur vier Zentimeter dick sind die Platten. Denn Carbon muss im Gegensatz zu Stahl nicht durch eine dicke Schicht Beton vor dem Verrosten durch Luft und Regenwasser geschützt werden. Die neuartigen Elemente sollen künftig massenweise in einer Halle vorfabriziert werden und damit Verschalungen auf den Baustellen überflüssig machen.

Nicht, dass der Elementbau erst mit der Digitalisierung möglich würde – diesen hat der Schweizer Ernst Göhner schon in den 1960er-Jahren erfunden, indem er grosse Wandelemente aus Beton im Werk giessen und auf der Baustelle zusammensetzen liess. Doch um die Stückkosten tief zu halten, geschah dies in sehr grossen Mengen. Darum wirken Plattenbausiedlungen wie in den Zürcher Gemeinden Greifensee oder Volketswil entsprechend monoton. Anders die neuen Carbonbetonplatten – sie sind bearbeitbar wie Holzbretter. Computergesteuerte Fräsen können beliebige Formen aus den Rohlingen schneiden – jedes Stück kann anders aussehen. «So bleiben wir flexibel und werden gleichzeitig effizienter», sagt der Bauingenieur Kurath.

Besseres Recycling nötig

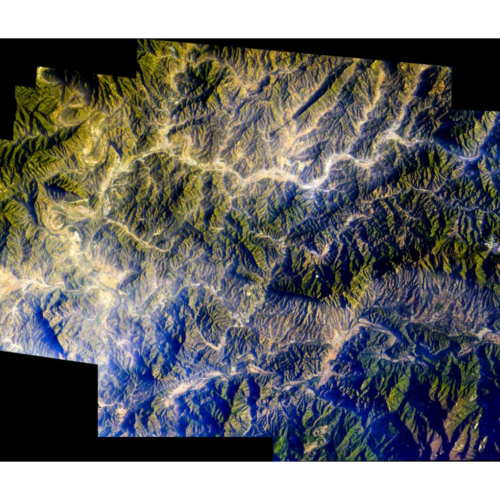

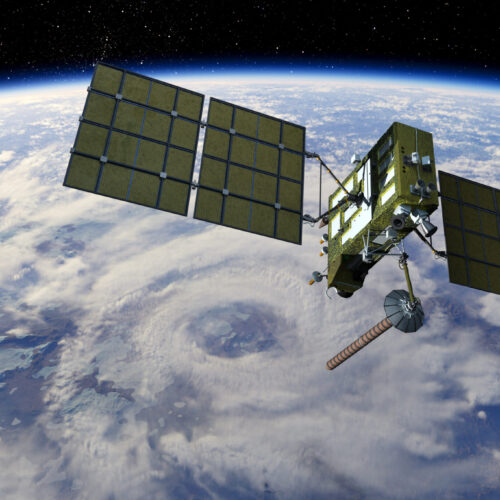

Bauen für die Forschung: Im Testgebäude in Dübendorf tüfteln Architekten und Materialwissenschaftler an digitalen Bauweisen.

Doch nicht alle Experten halten die Weiterentwicklung der Betonbauweise für die richtige Lösung. So sagt Dirk Hebel, Architekt am Karlsruher Institut für Technologie (KIT): «Es nützt nichts, immer effizienter in eine einzige Richtung zu laufen, wenn das Ziel nicht stimmt.» Er kritisiert die Bauindustrie, weil Rohstoffe wie Kies und Sand in absehbarer Zeit zur Neige gehen. «So weiterzumachen wie bisher, können wir uns nicht leisten», warnt Hebel. Deshalb sucht er Wege, wie man etwa aus Abbruchmaterial von alten Häusern hochwertige Rohstoffe für neue Gebäude gewinnen kann. Zu oft würden Baustoffe miteinander verklebt oder vermischt, sodass sie sich nicht mehr trennen lassen. Vollständiges Recycling ist also unmöglich. Auf der Suche nach Alternativen hat Hebel mit einer Forschungsgruppe kürzlich im Testgebäude der Empa eine Wohneinheit installiert, in der alle verwendeten Materialien weder geklebt oder gegossen, sondern gesteckt oder geschraubt sind. So kann nach der Demontage alles wiederverwendet oder im Fall von pflanzlichen Materialien sogar kompostiert werden.

Schon die Digitalisierung alleine führe zu einer ökologischeren Bauweise, sagt der ETH-Architekt Kohler: Jedes Einzelstück könne für seine Funktion optimiert werden. Das spare Rohstoffe, denn das Material wird nur dort eingesetzt, wo die Belastungen es erfordern – wie etwa bei den tragenden Säulen des «DFAB House». Wie sich das Wohnen in einem solch digital gebauten Haus anfühlt, sollen bald die ersten Bewohner erfahren. Der Einzug in das Forschungsgebäude ist für den Sommer 2018 geplant.