Seit einigen Jahren lassen sich mit neuartigen Druckverfahren auch dreidimensionale Objekte herstellen. Das Potenzial der «additiven Fertigungsverfahren» scheint nahezu grenzenlos. Die Technik ermöglicht die Herstellung komplexer Formen aus Kunststoffen, Metallen und weiteren Materialien – und dies in vielen Fällen (insbesondere bei Einzelstücken oder Kleinserien) deutlich schneller als bei traditionellen Produktionsmethoden. Bei aller Begeisterung gilt es allerdings auch zu relativieren. Es müssen einige Voraussetzungen erfüllt sein, damit der 3D-Druck als alternatives Fertigungsverfahren infrage kommt. Praktisch jede Branche versucht derzeit, die Potenziale auszuloten: Was ist technisch möglich, welche Bedürfnisse hat der Markt, und wie rechnet sich eine Investition in die neue Technologie?

Anspruchsvolles Material Beton

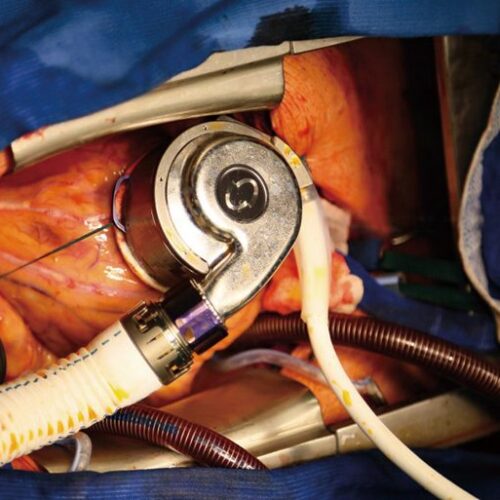

Eine besondere Herausforderung ist das Drucken von dreidimensionalen Objekten aus Beton. Beton hat ganz andere Eigenschaften als andere 3D-Druckmaterialien wie Kunststoffe oder Metalle: Er muss frisch angerührt und in möglichst flüssigem Zustand verarbeitet werden, soll sich nach dem Austritt aus der Druckerdüse aber rasch verfestigen, um von der darauffolgenden respektive darüber liegenden Betonschicht nicht verformt zu werden. Eine weitere Eigenheit des Betondrucks liegt darin, dass es schwierig ist, den Druckvorgang zu unterbrechen, weil dabei der Beton an der Austrittsöffnung schnell aushärtet und die Düse verstopfen kann. Wegen dieser und weiterer Einschränkungen muss der Betondrucker – ein Industrieroboter mit Spezialdüse – mit einer Software gesteuert werden, die sich wesentlich von herkömmlichen Slicern für Metall- oder Kunststoffdrucker unterscheidet. Im Auftrag der Firma Creabeton Matériaux entwickelt das Institut für Drucktechnologie der BFH derzeit eine betonspezifische Slicer-Software.

Die Projektleiter Hang-Pin Thi von Creabeton Matériaux und Manuel Aeschbacher vom Institut für Drucktechnologie der BFH.

Rechenaufgabe im virtuellen Raum

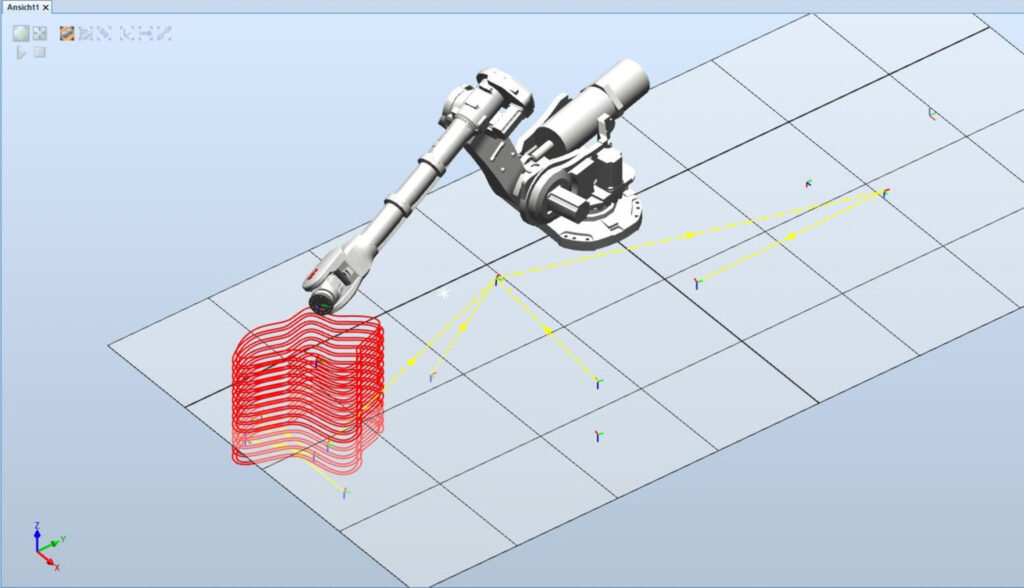

Die Aufgabe des Slicers besteht darin, aus dem digitalen Modell des zu druckenden Objekts die Fahrbefehle für den Roboter sowie andere Steuersignale zu generieren. Dazu muss zuerst das Modell virtuell in Scheiben geschnitten werden (engl. to slice). Jede Ebene besteht aus einzelnen Punkten, die Polygone (Vielecke) bilden, wenn sie miteinander in der richtigen Abfolge verbunden werden. Jedes Polygon entspricht dabei einer geschlossenen Fahrspur des Roboters. Je mehr Polygone eine Ebene aufweist, desto breiter wird die Druckfläche, also beispielsweise die Wand eines Behälters. Sind alle Polygone einer Ebene abgefahren, wechselt der Roboter zur nächsthöheren. Dabei muss der Slicer verschiedene Parameter berücksichtigen, darunter die Eigenschaften und die Verfügbarkeit des Betons, die Geometrie des Objekts und unter Umständen sogar die Umgebungsbedingungen (Temperatur, Luftfeuchtigkeit).

Die generierten Fahrbefehle vom Slicer lassen sich in der Robotersoftware simulieren.

Testen und optimieren

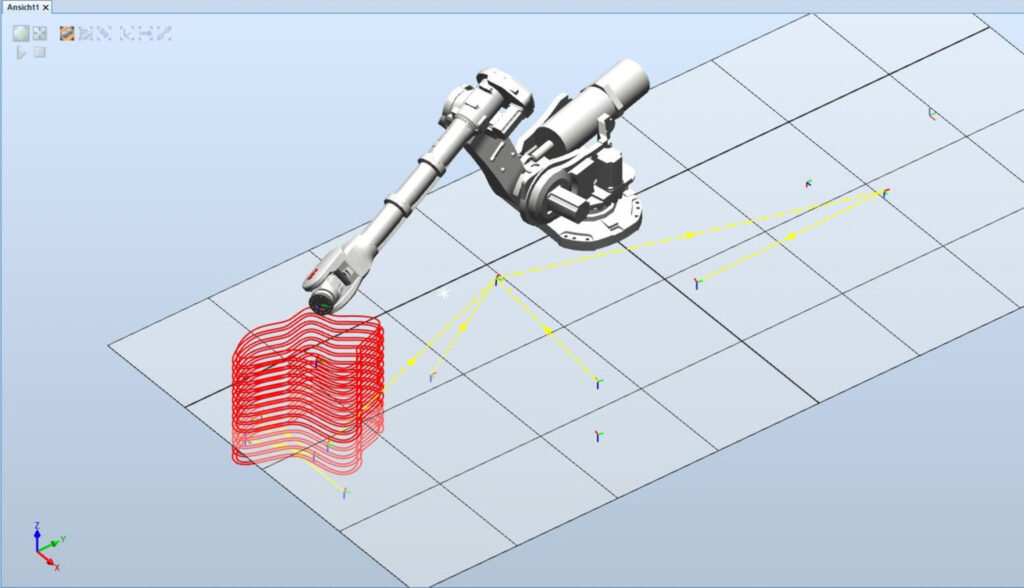

Der von der BFH entwickelte Slicer ist also die digitale Schnittstelle zwischen dem 3D-Modell und dem Druckroboter. Mit den CAD-Daten des Modells und unter Berücksichtigung der Materialeigenschaften und weiterer Parameter plant er die Druckbahn und schickt die Steuerbefehle an den Druckroboter. Ob sich die Software noch weiter verbessern lässt, kann letztlich nur in Drucktests überprüft werden. Sie sind deshalb ein zentrales Element in der Zusammenarbeit zwischen der BFH und Creabeton Matériaux. Mit den Drucktests können die Forschenden der BFH und die Betonspezialisten des Industriepartners gemeinsam beobachten, wie sich kleine Veränderungen am Slicer auf die Druckqualität auswirken. Der direkte Austausch ermöglicht es, rasch Verbesserungen vorzunehmen und neue Optionen zu implementieren.

_____________

Abonniere hier unseren Newsletter! ✉️

_____________

Durchgehende digitale Kette

Creabeton Matériaux konnte bereits verschiedene Betonobjekte mit dem 3D-Drucker für Kunden herstellen. Interessant ist das Verfahren vor allem für Einzelstücke oder Kleinstserien, bei denen die aufwendige Herstellung einer Schalung den Stückpreis in die Höhe treiben würde. Beim Betondruck fallen Schalungen weg, und es ergibt sich eine grössere Formenfreiheit.

Die Fahrbefehle für den ABB-Roboter werden von der BFH-Software direkt aus dem CAD-Modell generiert.

Ein grosser Vorteil ist schliesslich die Beschleunigung des Produktionsprozesses, der durchgehend digitalisiert abläuft: Die Kunden erstellen vom gewünschten Objekt eine CAD-Datei, aus welcher der Slicer die Steuerbefehle für den Drucker erzeugt. Der eigentliche Druckvorgang läuft ebenfalls automatisch ab. In der ganzen Produktionskette gibt es nur noch wenige analoge Vorgänge – etwa die Herstellung der Betonmischung, eine allfällige manuelle Nachbehandlung des gedruckten Objekts und natürlich dessen Transport an den Bestimmungsort. Von der Bestellung eines Unikats bis zur Auslieferung vergehen im besten Fall nur noch drei Tage.

Profitable Partnerschaft

Für Unternehmen ist es entscheidend, neue Entwicklungen frühzeitig zu erkennen, Chancen wahrzunehmen und sich mit innovativen Lösungen von der Konkurrenz abzuheben. Dabei sind sie häufig auf das Know-how geeigneter Forschungspartner angewiesen. Dank der Zusammenarbeit mit dem Institut für Drucktechnologie der BFH kann Creabeton Matériaux schnell und flexibel auf veränderte Anforderungen reagieren und das eigene 3D-Druckverfahren weiterentwickeln. Die BFH ihrerseits kann im Rahmen der Zusammenarbeit mit Creabeton Matériaux ihre Agilität im Bereich der angewandten Forschung und Entwicklung einmal mehr unter Beweis stellen. Zudem profitiert sie von den aus dem Projekt gewonnenen Erkenntnissen, die letztlich wieder in die Lehre an der BFH einfliessen.

Berner Fachhochschule BFH