Das musst du wissen

- In Dübendorf testet die Empa zukunftsweisende Bautechnologien in der Praxis.

- Das «Nest» fasziniert jene, die es besuchen, doch gelingt auch der Technologietransfer?

- ETH-Professor Philippe Block hofft, dass das Nest seine Technologie in die Welt trägt.

Frühsommer in Dübendorf. Das saftige Grün der gepflegten Rasenflächen genügt nicht, um die Agglomerations-Tristesse zu übertünchen. Gesichtslose Gewerbegebäude und vielspurige Pendlerinfrastruktur, soweit das Auge reicht. Auch der Campus des Forschungsinstituts Empa fügt sich nahtlos in die Eintönigkeit ein. Doch ein Gebäude verwehrt sich der Ordnung. Verwinkelt stemmt es sich gegen die dominante gerade Linie, vielfarbig kämpft es gegen die Monotonie. Obwohl es kaum höher ist als seine tristen Nachbarn, hat es eine Strahlkraft wie ein Leuchtfeuer, zieht jeden Blick auf sich: Es ist das NEST – «Next Evolution in Sustainable Building Technologies». Hier bietet die Empa eine Plattform für die «Nächste Entwicklung in nachhaltigen Bautechnologien» für ihre Partner aus Wirtschaft und Forschung.

Im Gebäude von morgen

Stephan Kälin, Kommunikationsverantwortlicher im Nest-Team, steht im kargen Lichthof aus Sichtbeton, der sich hinter dem Foyer in der Mitte des Gebäudes befindet. Er kennt das Nest wie seine Westentasche. Das ist gar nicht so selbstverständlich, denn hier ist vieles anders als sonst wo: So ist der zentrale Lichthof die Fassade des Gebäudes: «Die Architekten des Gebäudekerns, Fabio Gramazio und Matthias Kohler, haben im Nest das Äussere nach Innen gestülpt», kommentiert Kälin. Im Gegenzug wurde auf eine eigentliche Aussenfassade verzichtet: Drei grosse Plattformen umgeben den zentralen Betonquader als Stockwerke und sind das Gerüst für die Bauprojekte. So kann eine Forschungsgruppe von aussen einfach ihr neues Gebäudemodul auf eine der Plattformen setzen und so neue Technologien im Bau mit verhältnismässig wenig Aufwand erproben.

Der zentrale Lichthof stand am Anfang des Projekts. Hier hat sich das Architekturbüro eine eigentliche Fassade für das umgekrempelte Haus vorgestellt.

Sechs Jahre nach der Eröffnung sind fast alle Modulplätze besetzt, das Betonskelett hat eine Haut aus verschiedensten innovativen Materialien erhalten: Bunt gefärbte Solarzellen grenzen an gediegene Glasoberflächen und hölzerne Aussenwände. Hinter letzteren, im zweiten Obergeschoss, liegt «Sprint». Mit dem zweitjüngsten Modul machte die Bauforschung aus der Not eine Tugend: Als aufgrund der Corona-Pandemie die Lieferketten zum Erliegen kamen, besann man sich stattdessen auf schon Vorhandenes: Es entstand ein Büro, das praktisch vollstänsig aus wiederverwendeten Materialien besteht und dabei den pandemiebedingten Anforderungen an Raumklima und Abstand Sorge trägt. Wie im Nest üblich, arbeiteten Forschung und Wirtschaft dabei eng zusammen.

Im Re-Use-Modul im zweiten Obergeschoss hat auch der Kommunikationsverantwortliche Kälin ein Büro, denn das Nest ist nicht einfach ein Ausstellungsobjekt. In den verschiedenen Modulen wird gearbeitet, gewohnt – und sogar in die Sauna gegangen. Denn Praxiserfahrung über alle Bauphasen hinweg ist eine zentrale Aufgabe im Modellhaus für morgen. Oftmals würden die harten Bedingungen des freien Marktes auch kleine Innovationen verhindern: Wie baut man mit wiederverwendetem Material? Wie schnell geht es, wie viel kostet es? «Im Nest beantworten wir diese Fragen und demonstrieren, dass es möglich ist», sagt Kälin. «Es geht darum, die öffentliche Wahrnehmung zu verändern.»

Nicht mehr gebaute Bücher können auch eine Wand sein – Re-Use neu gedacht im «Sprint»-Modul.

Theorie trifft auf Realität

Zwei Stockwerke weiter oben, wo bei anderen Häusern das Dach ist, stehen auf der obersten Nest-Plattform die extravagantesten Module – Penthäuser, die ihre High-Tech-Fassaden, Solarzellen und schwungvollen Dachkonstruktionen gen Himmel recken. Von hier reicht der Blick über die Vorstadtwüste auf die nahen Hügel – hier ist die Zürcher Agglomeration tatsächlich schön. Doch sind die Dachpaläste, vollgestopft mit futuristischer Technologie, auch ein zweckmässiger Wohn- und Arbeitsraum?

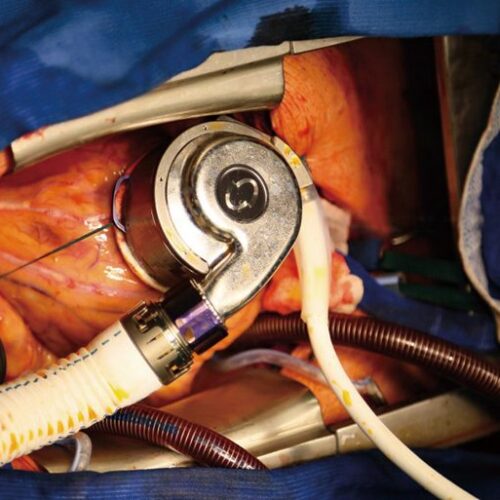

Diese Frage möchte das von Forschenden der ETH Zürich entwickelte «HiLo», das neueste Modul im Dachtrio, beantworten. Sein Name steht für High Efficiency, Low Emissions – hohe Effizienz, geringe Emissionen. Schon bald nach der Fertigstellung ist hier die Robotik-Abteilung der Empa eingezogen. Seit einer Woche hat auch Sukho Song hier sein Büro. Der junge Südkoreaner ist von seinem neuen Arbeitsort begeistert: «Der Raum erfüllt all meine Bedürfnisse, ästhetisch wie funktional.» Er führt vor, wie er auf einem wandmontierten Tablet verschiedenste Einstellungen zum Raumklima vornehmen kann. Noch mehr hat es ihm aber die Solarfassade angetan: Vor dem Fenster sind zahlreiche rautenförmige Solarzellen angeordnet. Dank Gummigelenken und automatischer Steuerung richten sie sich nach dem Sonnenstand und bestimmen damit gleichzeitig, wie viel Licht ins Zimmer fällt. Das inspiriere in bei seiner Arbeit, sagt Song: «Motoren mit Lagern gehen kaputt. Wir entwickeln deswegen Roboter mit ähnlichen Gelenken – genau, wie sie diese Solarzellen haben.» Darüber, dass ihm die Solarzellen auch einmal die Sicht versperren, sieht der junge Ingenieur in seinem Elan hinweg: «Die Solarfassade ist der aktuelle Stand der Technik. In Zukunft könnten wir jedoch transparente Solarfassaden mit transparenten Gummigelenken haben, die der Sonne folgen können, ohne unsere Sicht zu versperren. Wenn wir wollen, wird die Technologie folgen.»

Motoren sind wartungsintensiv. Die Solarzellen vor dem Fenster von Hilo nutzen daher eine andere Technik für die Gelenke.

Auch Songs Mitarbeitende fühlen sich in der futuristischen Umgebung wohl. Im Winter würde ab und zu die Sonne blenden, erzählt einer, denn Rollläden gibt es keine. Aber dafür dimmen sich die Fensterscheiben automatisch je nach Lichteinfall oder bei Bedarf auf Befehl. «Es ist magisch, das kann man nicht toppen», sagt einer der Ingenieure. Dass man dem Gebäude über das Tablet Befehle geben muss, ist gewiss nicht jedermanns Sache – das zukunftsorientierte Robotik-Team stört sich daran aber nicht.

Eine Revolution aus Beton

Es ist nachvollziehbar, dass die Mitarbeitenden ihr Büro schätzen. Wer unter der filigranen Kuppel, die das Büro elegant überspannt, steht und in die Landschaft blickt, wird schnell neidisch. Doch zwangsläufig wirft der Raum auch Fragen auf: Ist das Hilo nur eine Fantasie von Forschenden der ETH, die sich hier ausgetobt haben? Bleibt die Technologie des Hilo so weltfremd, wie sie über den Dächern von Dübendorf wirkt, oder findet das Projekt seinen Weg hinab in die Realität?

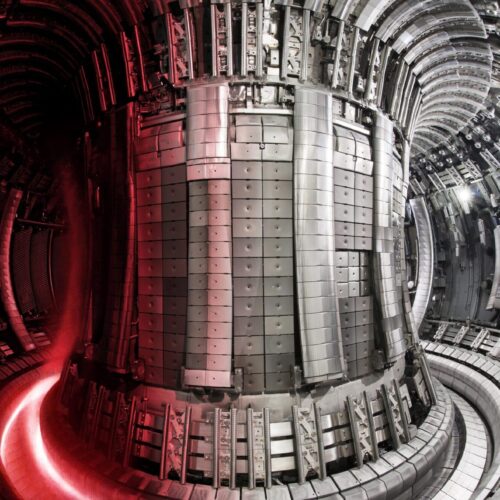

Das Kuppeldach kommt mit weniger als zehn Zentimeter Betondicke aus, ohne Armierungsstahl – und ist zudem ein beeindruckender Blickfang.

Zweifelsohne steckt viel Forschung in der Kuppel – neue, digitale Planungsmethoden, materialoptimierte Leichtbauweise. Doch dass es in absehbarer Zeit höchstens Bedarf für eine Handvoll derartiger Bauprojekte geben wird, weiss auch Philippe Block. Denn eigentlich hat der ETH-Professor, Bauingenieur und Architekt, der gemeinsam mit seinem Kollegen Arno Schlüter für die Entstehung des Hilo verantwortlich ist, eine ganz grosse Vision. «Manchmal braucht man extreme Innovationen, um Aufmerksamkeit zu erregen», sagt er. «Die Kuppel erfüllt ihren Zweck als Reklametafel.» Doch um die Revolution der Baubranche zu entdecken, muss man im Hilo schon ganz genau hinschauen. Dort, wo der Robotikingenieur Song sein Büro hat, ist nämlich eine Geschossdecke eingezogen. Unscheinbar wölbt sich der Beton hier ein klein wenig über den Raum.

Das soll die grosse Revolution sein? Um das zu erklären, holt Philippe Block weit aus. Wenn er erzählt, ist er gedanklich stets schon drei Schritte weiter, denkt die drängenden globalen Probleme mit: «Um adäquaten Raum für die weltweit wachsende Bevölkerung zu schaffen, müssen wir für die nächsten vierzig Jahre jeden Monat die Gebäudefläche von New York neu bauen», sagt er. Die primäre Richtung des Wachstums ist dabei nach oben und das primäre Baumaterial ist Beton. Nur, dass Beton ein echter Klimasünder ist: Bei der chemischen Reaktion, die der Herstellung von Zement zugrunde liegt, entsteht als Nebenprodukt Kohlendioxid. Hinzu kommen sekundäre klimaschädigende Effekte wie Energiebedarf bei der Produktion und Transport auf die Baustelle. Zudem muss Beton für die nötige Stabilität Armierungsstahl beigefügt werden. Stahl hat ebenfalls eine problematische Energiebilanz und das fertig verbaute Stahl-Beton-Mischwerk lässt sich kaum recyceln, da sich die Bestandteile nicht mehr trennen lassen.

Rückbesinnung für eine nachhaltigere Zukunft

Warum nutzt Block dann trotzdem noch Beton als Baustoff? Block bleibt ein realistischer Revolutionär: «Die ökologischen Herausforderungen sind so gross, dass wir mehr als eine Lösung brauchen.» Heute würden rund achtzig Prozent aller Gebäude weltweit aus Beton gebaut. «Das Problem ist, dass Beton zu billig ist. Deswegen ist niemand daran interessiert, nachhaltigere Bauweisen zu finden.» Würde Beton nur richtig verwendet, wäre er gar kein so grosses Problem, ist Block überzeugt.

Und genau hier soll Blocks neuer Geschossboden die Wende bringen. Dafür hat sich der Bauingenieur auf eine jahrhundertealte Technik rückbesonnen: Schon im Mittelalter wussten die Menschen, Steindecken zu bauen, die «im Verhältnis zur Grösse so dünn wie Eierschalen» waren, weiss Block: Nämlich in Kirchen. Deren Gewölbedecken gewannen ihre Stabilität nicht durch Armierungsstahl, sondern durch ihre dreidimensionale Form. Diese leitet die Kräfte im Baumaterial so, dass sie sich optimal verteilen und der Materialbedarf auf ein Minimum reduziert werden kann.

Fast schon unscheinbar ist der Geschossboden zwischen all der futuristischen Technik. Im Vergleich zu hekömmlichen Böden kann allerdings auf zwei Drittel des Betons verzichtet werden.

Genau nach diesem Prinzip funktioniert auch die leicht gewölbte Geschossdecke im Hilo. Fachleute sprechen vom «Bodensystem», welches den Baukörper in Geschosse aufteilt. Im Gegensatz zu einer herkömmlichen Betonplatte können so rund zwei Drittel des Materials eingespart werden. Block rechnet vor: «Bei einem Gebäude mit fünfundzwanzig Geschossen sind das 7500 Kubikmeter Beton weniger. Das entspricht 1200 Betonlastwagen, die weniger auf die Baustelle fahren müssen. Hinzu kommen 600 Kilometer weniger Armierungsstahl.» Und das sind lediglich die Einsparungen im Bodensystem: Verringert sich das Gewicht dieser Böden um zwei Drittel, kann auch das gesamte Tragwerk leichter ausgeführt werden.

Draussen vor dem Nest hat es inzwischen zu nieseln angefangen. Nebenan kündigt ein Betongerippe den nächsten Ausbau der Empa an. Hier werden noch konventionelle Geschossböden gebaut. Eine Frage bleibt also: Brennt das Leuchtfeuer des Fortschritts in der Dübendorfer Gewerbelandschaft hell genug, um die Idee in die Welt zu tragen? Philippe Block hat mit seinem Konzept zumindest die nächste Hürde genommen: In Brüssel wird es auf ein 130-Meter-Hochhaus angewendet. «Sie haben alle Modelle durchgerechnet, und unser Vorschlag hat sich als kosteneffizient erwiesen», berichtet er stolz. Zudem plant der Industriepartner des Hilo-Projekts, der Betonproduzent Holcim, die Markteinführung eines derartigen Geschossbodens. Vielleicht ist es der Funke, der die Revolution entfacht.